毎日の食事のために

太古の昔から、岩塩は体内のミネラルバランスを均等にするために人間だけが使っていたわけではありません。この目的のため、野生の動物たちも定期的に塩田を訪れます。かなり早い時期に、塩は塩泉や海水から人工的に生産されていました。塩は金と同じくらい価値がありました。これは、塩がかなり貴重な商品となり、それを長距離輸送する手間と費用を受け入れる価値があるという事実に由来しています。貿易ルートは「塩の街」と呼ばれていました。塩が獲得された都市と塩生産施設の所有者は、どちらも富と権力を手に入れました。今日でも、ザルツブルク、バート・ザルツンゲン、バート・ライヒェンハルなど、多くの都市名が塩の生産にちなんで付けられています。19世紀半ばから、ユストゥス・フォン・リービッヒの研究に刺激されて、カリウム塩の採掘生産、特にミネラル肥料の生産の重要性が高まりました。

天然塩の空洞

その結果、塩の空洞が探されました。今日、ドイツだけでなく世界中に、広大な塩の空洞が知られています。一般的に、自然の塩の空洞は、暑く乾燥した(乾燥)気候条件で海水と淡水が蒸発することによって形成されます。水中に溶解したミネラルは、その溶解度に応じて水の蒸発中に結晶化し、地表に層状に堆積します。このようにして、例えば約 2 億 5 千万年前には、平坦な海であるツェヒシュタイン湖の蒸発によって国内の塩の空洞が形成されました。この湖では、蒸発と淡水が流入するサイクルが数回ありました。これにより、すでに堆積した塩が部分的に再び溶解または再結晶化しました。これにより、また多くの場合、後の地殻変動の影響により、最初の堆積物には存在しなかった追加の塩のミネラルが生成されました。同様のプロセスは、当時も現在も世界中で発生しています。

塩の空洞形成の複雑なプロセスにより、ナトリウム、カリウム、マグネシウム、カルシウム、塩化物、硫酸塩、水などのいくつかの主要な元素から、多数の塩のミネラルが生成されます。最も重要なものは次のとおりです。

| 鉱物名 | 化学組成 |

|---|---|

| 岩塩、食卓塩 | NaCl |

| シルヴィン | KCl |

| カーナライト | KCl . MgCl2・6H2O |

| キースライト | MgSO4 . H2O |

| ポリハライト | K2SO4 . MgSO4 . 2CaSO4 . 2H2O |

| カイナイト | 4KCl . 4MgSO4 . 11H2O |

| 無水石膏 | CaSO4 |

| 石膏 | CaSO4 . 2H2O |

蒸発岩には、ランバイナイト、シェーナイト、ビスコファイト、レオナイトなど、約 20 種類の塩鉱物が含まれることがあります。蒸発岩は、純粋な岩塩から 8 種類以上の塩鉱物の同時混合まで、さまざまな鉱物組成で形成されます。

堆積物の活用

カリウムの典型的なサンプル

不均一性がはっきりとわかります

岩塩とカリウムは、肥料、多くの化学プロセスの基礎化学物質、食品産業、医療分野、温泉用途など、多岐にわたります。ここで、必要な品質の目的の製品を提供するには、特定の抽出および製造プロセスが必要です。蒸発物の種類は、適切な抽出方法の選択、採掘の安全性、および必要な製造プロセスに影響します。効率的な塩の抽出と処理の前提条件は、その場での蒸発物の鉱物組成、化学組成、および製造プロセス中に発生する中間製品と最終製品に関する正確な知識です。

蒸発物の分析

鉱物組成を決定する非常に優れた方法は、X 線粉末回折です。

ドイツのゾンダーハウゼンにある K-UTEC AG Salt Technologies は、塩の採掘 と処理の研究で 50 年以上の経験を有しており、このような分析を大規模に実施しています。鉱物組成は、ドイツのカールスルーエにある X 線粉末回折計「Bruker AXS の D2 Phaser」を使用して、特性 X 線図を分析するとともに、顕微鏡検査の助けを借りて決定されます。化学分析により元素含有量が得られ、そこから含まれる鉱物の量を計算できます。

測定サンプルの作製

塩の空洞は 、形成時の条件により、ほとんどが非常に不均質であるため、多くの場合、数 kg の大量のサンプルを分析する必要があります。そうして初めて、粗塩または中間製品または最終製品の塩鉱床の特定の領域の平均ミネラル含有量に関する正しい情報が得られます。化学分析には 50 g 未満、ミネラル測定にはサンプル全体の 3 g のみが必要なため、サンプルの粉砕と均質化に特に重点が置かれます。最初のステップとして、ジョークラッシャー PULVERISETTE 1による事前粉砕をお勧めします。生成された材料は、粒子サイズが約 4 mm で比較的不均質であるため、よく混合する必要があります。次に、200 ~ 500 g の代表的なサンプルを採取します。

サンプルを正確に分割するには、試料分割器 LABORETTE 27をお勧めします。サブセットの 1 つは参照サンプルとして使用され、追加のサブセットは1 mm のふるいを使用してロータースピードミル PULVERISETTE 14でさらに粉砕されます。生成された材料は、すぐに化学分析にかけることができます。X線粉末回折のために、再び小さなサブセットが 0.08 mm のふるいを使用してロータースピードミル PULVERISETTE 14 で粉砕されます。測定装置のサンプル キャリアにすぐに配置できる、ゆるく注ぎやすい粉末が得られます。

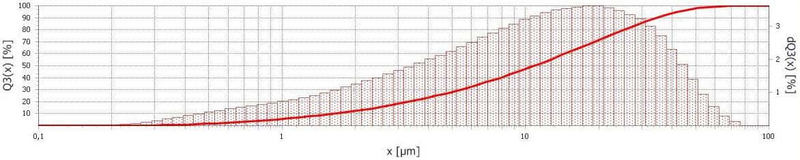

この方法で得られたサンプルは、X 線粉末回折計 D2 PHASER で測定するための推奨事項を十分に満たしています。測定では、粒子サイズが決定的な要素です。経験から、粒子サイズは 63 µm 未満であると想定されます。処理ステップの品質を評価するために、レーザー粒子サイズ測定装置 ANALYSETTE 22を使用して粒子サイズ分布を測定しました。一般的に、可変速ローターミルの粉砕では、ふるいのメッシュ幅の半分より 50 ~ 60 % 小さい分布曲線が予想されます。非常に脆い材料では、明らかにより高い細かさが達成されます。次に例を示します。

d10 = 1.6 µm, d50 =10.9 µm, d 90 = 34.6 µm

- 塩サンプルの粒度分布

- ロータースピードミル PULVERISETTE 14 で0.08mmのふるいを使用して粉砕

- レーザー粒子サイズ測定装置 ANALYSETTE 22 MicroTec plusで測定

これは非常に印象的な結果です。粉砕された材料は、使用したふるいの半分のメッシュ幅よりもわずか 50 ~ 60 % 小さいだけです。プラネタリー ボール ミルで塩を粉砕しようとしましたが、うまくいきませんでした。塩は粉砕ボウルの壁にすぐにくっつき、それ以上粉砕できなくなります。おそらく、いくつかの鉱物相の結晶水に関連してエネルギーを大量に使用したことが原因です。

この方法の利点

従来の方法による鉱物の定性的および定量的組成の決定は非常に手間がかかります。導入された方法を使用すると、比較的短時間でサンプルの品質と量に関する広範な範囲を分析できます。1 % 未満の微量鉱物含有量は、生産にとって決定的な要因となる可能性があるため、顕微鏡による従来の評価のみが残ることがよくあります。最大の原因は、空洞の不均一性とサンプリング中の避けられないミスです。この点で、サンプルの準備中の避けられないミスと、X 線結晶構造解析の定量的評価は相対化されます。