シリコン粒子サイズのカスタマイズ

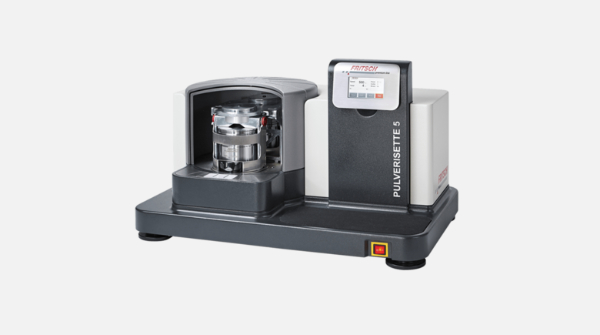

FRITSCH プラネタリー ボール ミルにより、lonobell はさまざまなシリコン粒子形状で迅速なプロトタイプを作成し、次世代の高容量シリコン ベース リチウムイオン バッテリーを生産できるようになりました。これを実現するために、プラネタリー マイクロ ミル PULVERISETTE 5プレミアム ラインとプラネタリー ミル PULVERISETTE 7プレミアム ラインが使用されました。

概要 [日本語 (直訳)]

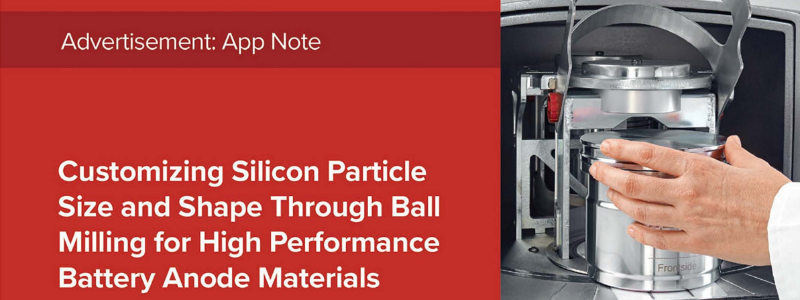

広告: アプリケーションノート

高性能バッテリーアノード材料のためのボールミル処理によるシリコン粒子のサイズと形状のカスタマイズ

By Robert lonescu, Isaac Ruiz, Chueh Liu, and Matthew Garrity

Fritsch ボールミルにより、lonobell はさまざまなシリコン粒子形状で迅速なプロトタイプを作成し、次世代の高容量シリコンベースのリチウムイオン電池を生産できるようになりました。

当社の材料研究研究所(カリフォルニア州サンノゼ)では、低コストで豊富なシリコン廃棄物副産物をリチウムイオン電池用の高性能な純粋シリコンアノード材料に変換するプロセスを開発しています。これには、用途に応じて電池容量と安定性を最適化するために、材料のサイズ、形状、多孔度を調整する必要があります。

シリコンベースのアノード材料を開発するために、ロノベルはさまざまな組成、サイズ、形状のシリコン粉末廃棄物副産物を受け取ります。これを純粋なシリコンに変換し、均一なサイズ分布、形状、多孔性に修正する必要があります。これには、特定の粉末特性に合わせて調整できる、正確で繰り返し可能なパラメータ制御を備えた実験装置が必要です。精力的な実験テストを通じて、ボールミルプロセスによって調整可能な粒子特性を実現する堅牢なプロセスを開発しました。当社の高性能なシリコンベースのアノード材料は、高多孔性、高表面積、均一な粒子を作成することで実現され、高容量と長いサイクル寿命をもたらします。

図1: PL-5 Premium Line

Fritsch 社および市販の Planetary Mill PULVERISETTE 5 Premium Line (図 1 参照) と Planetary Mill PULVERISETTE 7 Premium Line とのコラボレーションを通じて、当社は両社のシステムの機能を未知の領域に押し上げてきました。回転速度、メディアの材質/サイズ、ジャーの材質/サイズ、およびプロセス タイミングを制御することで、粒子形状をカスタマイズする独自のレシピを開発し、リチウムイオン電池用の高容量で安定した長サイクル寿命の Si ベース アノードを実現できました。3 ~ 20 mm の ZrO2 メディア ボールが、ZrO2 で裏打ちされたステンレス スチールのミル ジャーとともに使用され、材料とボールの比率は 4:75 と 1:30 でした。Si 粉末は、ガス処理蓋と標準の気密シールの両方を使用してアルゴン雰囲気下で粉砕ジャーに密封され、粉砕はさまざまな条件下で室温で行われました。採用された条件の 1 つは、900 rpm で 1 時間の粉砕時間であり、2 番目の条件は、1 時間ごとに休憩ありと休憩なしで、500 rpm で 3 時間実行されました。

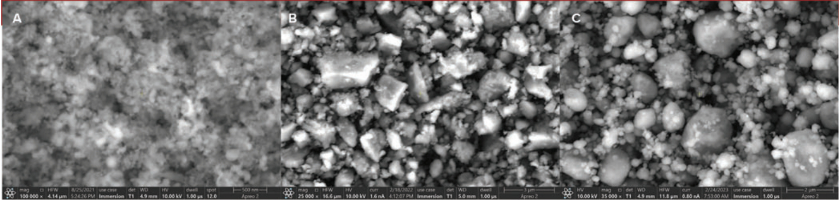

図2 上左:A)ボールミル処理前の 10 ~ 100 nm サイズの Si ナノ粒子。

図2 上中:B)900 rpm で 1 時間製造した直線エッジのミクロンサイズの粒子。

図2 上右:C)500 rpm で 3 時間以上製造した楕円形のミクロンサイズの粒子。

従来、ボールミル処理は粒子サイズを小さくするために使用されますが、当社ではボールミル処理による冷間圧接現象を利用して、Si 粉末粒子のサイズを大きくすることができました。もともと、Si 一次粒子の直径は、図 2a に示すように 10 ~ 100 nm です。900 rpm のミルを 1 時間使用すると、図 2b に示すように、鋭くギザギザした直線のエッジを持つミクロンサイズの粒子を作成できます。ただし、より低い rpm (500 rpm) を使用し、休憩を挟んで合計ミル時間を 3 時間に増やすと、冷間圧接効果をさらに利用して、粒子サイズを大きくするだけでなく、形状を変更することもできます。図 2c は、冷間圧接効果を使用して形成されたミクロンサイズの大きな楕円形粒子の製造を示しています。このように、rpm、合計ミル処理時間、休憩時間を慎重に操作することで、粒子の形状、サイズ、および多孔度を制御できます。この制御は、時間とともに入力される合計エネルギーによるものです。回転速度が低い場合 (500 rpm) はエネルギー入力が低くなりますが、回転速度が高い場合 (900 rpm) ははるかに高いエネルギーが生成されます。回転速度が速いと、大きな Si 粒子が破砕され、直線状の形状になります。

リチウムイオンアノード材料にとって、アノード表面積はバッテリーの容量と安定性を最適化するための非常に重要なパラメータでもあります。理論上は、バッテリーの静電容量を最大化するには比表面積が大きい方がよいのですが、リチウムを消費する固体電解質界面 (SEI) 層の総体積を最小限に抑えるには、比表面積を低くする必要があります。したがって、アノード材料の形状と多孔性を最適化するにはバランスをとる必要があります。

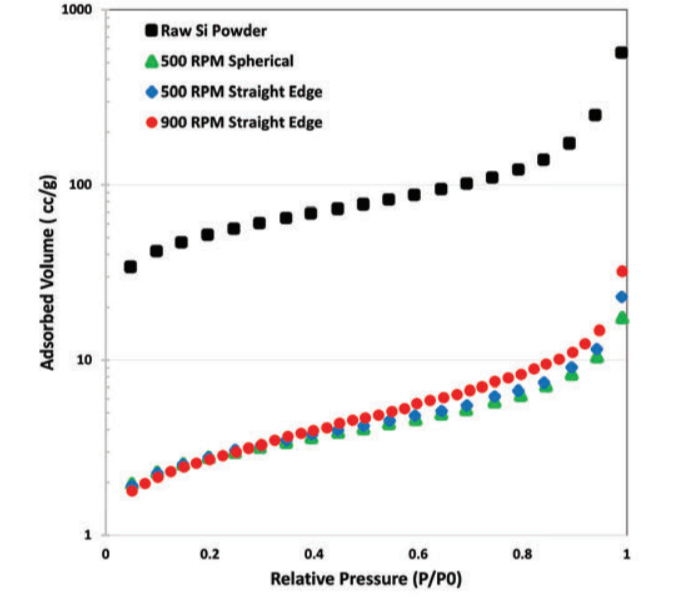

粒子の多孔性と表面積の制御も粉砕によって達成され、図 3 に示す Brunauer-Emmet Teller (BET) 測定によって実証されています。未処理の Si 粉末の比表面積は -194.6 m2g' (黒の四角) と測定されました。粉砕処理後、500 rpm でブレークありで楕円形 (緑の三角形、BET 10.2 m2g') の粒子が得られ、ブレークなしの場合は直線エッジ (青いダイヤモンド、BET = 10.5 m2g') になります。最後に、900 rpm で、比表面積が 10.8 m2g' の鋭い直線エッジ (赤い円) が生成されました。

図 3: 未処理の Si 粉末 (黒四角)、500 rpm 球状粒子、500 rpm 処理済みストレート エッジ粒子 (青ダイヤモンド)、および 900 rpm 処理済みストレート エッジ粒子 (赤丸) の BET 比表面積の結果。

ボールミル処理は、粒子サイズと形態、および BET 比表面積に関して Si アノード材料を変更する能力があることが実証されています。回転速度が低いと球状化が起こり、速度能力が向上します。また、BET 表面積をさらに減らすことができ、これにより、Si ベースのアノード セルの最初のサイクルのクーロン効率とサイクル寿命が向上しました。

著者について

Robert Ionescu は Ionobell の最高技術責任者であり、Ionobell のすべての技術科学およびエンジニアリング開発を監督しています。Isaac Ruiz はスタッフ サイエンティストであり、材料開発、プロセス、特性評価を管理しています。Chueh Liu は主任テスト エンジニアであり、すべての電気テストを監督しています。Matthew Garrity は主任材料プロセス エンジニアです。